科技是人类对抗疾病的利器。 2020年新冠肺炎疫情爆发后,大数据、人工智能、物联网、5G等新一代信息技术大显身手,成为疫情防控的中坚力量。

在抗击疫情过程中,核酸采样机器人、智能测温机器人、清洁消毒机器人、电子哨兵、无接触配送智能机器人等各类人工智能技术和智能设备的应用深入一线。疫情期间,有效缓解医护人员短缺,降低交叉感染风险。 借助大数据、物联网等技术,绘制“疫情地图”,构建“数字防疫系统”,实现科技战、精准防控。

然而,在实际应用中,许多智能设备在网络接入和数据互联方面仍面临困难。

● 各智能设备地理位置分散,环境复杂,或部署在室外入口处,或临时放置。 传统有线网络接入成本高,不可行;

● 智能设备采集的数据需要接入防疫单位或统一的监控和数据分析管理平台,需要支持联网集群部署,对网络效率和稳定性要求高;

● 在智能终端管控方面,需要保障数据安全,保护个人隐私,杜绝非授权使用公共服务。

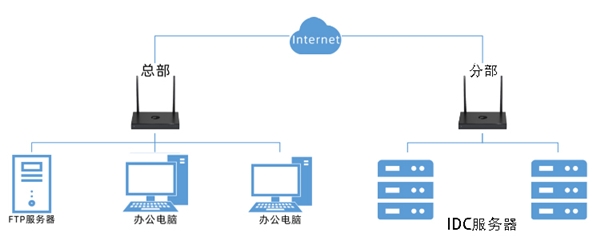

针对以上问题,国内创新型远程连接SaaS服务商Oray旗下新一代智能网络及物联网品牌蒲公英自主研发Cloud VPN技术替代传统VPN(获得“互联网虚拟专用网络服务”工信部颁发的“许可证”),为用户打造部署灵活、管理方便、安全可靠、性价比高的智能组网解决方案,快速解决防疫智能设备组网难题.

该智能组网方案全面覆盖、专线、无线网络等常见接入方式。 可快速部署,引入多线路动态BGP网络出口带宽,大幅提升网络连接质量。 通过建立虚拟局域网,打破地域限制,不需要公网IP。 实现区域间设备和信息的互联互通。

其中,蒲公英为工业环境打造的R300系列4G/5G工业无线路由器,支持全网通、高效上网,避免复杂场景下传统布线带来的成本高、建设周期长的问题,轻松实现开箱即用; 配备智能联网核心功能工业无线,轻松解决设备联网问题,广泛满足各类智能设备远程数据采集与回传需求。

根据抗疫智能设备的组网需求,该方案的部署只需在每个抗疫智能终端上部署蒲公英R300系列4G工业无线路由器,并连接4G网卡(推荐使用蒲公英R300系列4G工业无线路由器)企业物联网卡在这里,套餐灵活享受专属物联网通道,安全稳定方便集中管理),然后在管理中心部署蒲公英R300系列4G工业无线路由器或蒲公英企业级路由器,即可使用蒲公英管理平台将各个智能终端与异地管理中心联网,构建专属的虚拟局域网。 采集和传输,满足互联互通的需要。

总体而言,蒲公英智能组网方案具有以下优势:

● 兼容性强,性价比高 蒲公英智能组网可兼容不同运营商网络工业无线,适应各种复杂网络的接入,满足各种不同制式的智能设备组网需求; 搭配蒲公英企业物联网卡,套餐更优惠。

● 部署方便,扩展灵活 蒲公英R300系列4G工业无线路由器即插即用,网络成员增删灵活,扩展性超强。

● 安全高效,使用无忧 蒲公英组网功能采用RAS/AES等多重安全加密算法,蒲公英R300系列路由器还内置加密芯片和看门狗保护,确保防疫数据传输安全。

● 云管理,省心省力 蒲公英拥有便捷的云管理平台,支持APP和网页对分散的智能设备进行远程管理、云监控、云维护,节省现场运维成本。

总之,蒲公英智能组网R300系列4G工业无线路由器高效解决了各类防疫智能设备的入网组网需求,帮助防疫管理部门提高防疫工作效率,同时增强了防疫工作效率。设备远程管理能力,实现科技防疫。 质量和效率。

目前,蒲公英智能组网R300系列4G工业无线路由器已广泛应用于电力、环保、市政、水利、金融等行业,满足远程视频监控、室外数据采集、物联网工控等需求各行业数据互联互通、跨地域数据。 加密传输等各种需求。 有意向的企业可到蒲公英官网进行咨询。

(晋升)

近日,强制性国家规范《工业洁净室通用规范(征求意见稿)》发布,对包括制药行业、医疗器械、电子行业在内的工业洁净室的设计、施工、验收、性能和维护进行了强制性规定。 性要求,例如:

与洁净室无关的管道不应设置在洁净室内。

单向流和混流洁净室空态噪声级不应大于65dB(A),非单向流洁净室空态噪声级不应大于60dB(A)。 净化空调系统末端采用风机过滤机组时,单向流和混流洁净室的空载噪声级不应超过70dB(A),非单向流洁净室的空载噪声级房间不应超过 65dB(A)。 ).

表2.2.6 洁净室与周围空间的压差

注:1 当不同等级洁净室的上技术夹层或下技术夹层相连时,该值不限。

洁净室应根据生产工艺要求设置防静电环境,防静电标准应符合表2.2.7的要求。

表2.2.7 室内控制静电势绝对值

洁净室的新风量应保证室内每人每小时不少于40立方米。

空气洁净度等级严格于8级以上的洁净室(如A级、B级洁净室)不得使用暖气片取暖。

洁净室地漏的设置应符合下列要求:

1、洁净等级为A、B级的制药洁净室和其他严格于6级的洁净室,不应设置地漏;

2、其余洁净室安装的地漏应为洁净室专用地漏。

洁净室生产废水排放管道的布置应符合下列要求:

1、与自流式废水收集管道相连的工艺设备,其排污口下方应安装水封,水封高度不应小于50mm;

2、自流式废水管道宜设通风管;

3、输送洁净室生产废水含有有毒有害特性,泄漏后对地下水、土壤等造成污染的管道室内照明,不得直接敷设在地下。

洁净室照明应选用洁净室专用灯具。

制药行业甲乙级净化空调系统及其他行业一级至五级洁净室的风管密封性应符合高压风管规定,所有漏风应进行测试; 医药行业C级、D级及其他行业 6~9级洁净室中低压净化空调系统应对30%的风管进行漏气检测,不少于1个系统。

在净化空调系统机组静压下,漏风率不应大于1%。

无尘室检测项目

洁净室试验前,应彻底清洁试验环境。 检测项目应先测量风速、风量、气流型式、静压差,然后进行过滤器检漏,再测量洁净度等级。

对于生物洁净室,应在洁净度等级、表面消毒等规定的检验项目完成后进行微生物限度检测,微生物限度检测前不得进行空气消毒。

洁净室性能参数监测内容及要求

注:空气洁净度等级一般在动态条件下测试,但也可在静态条件下测试。

制药行业洁净室A级区域动态监控,其他级别静态检测。

全文如下:

工程建设强制性国家标准

《工业洁净室通用规范》

(征求意见稿)

目录

1 一般

2 基本规定

2.1 一般规定

2.2 性能要求

3个设计

3.1 一般规定

3.2围护结构体系

3.3净化空调系统

3.4 给排水系统

3.5 工艺管道系统

3.6 电气及自动监控系统

3.7 消防系统

4施工

4.1 总则

4.2围护结构体系

4.3净化空调系统

4.4 给排水系统

4.5 工艺管道系统

4.6 电气及自动监控系统

4.7 消防系统

4.8 生产设备安装

5验收

5.1 总则

5.2 分项验收

5.3 竣工验收

5.4 性能验收

6 运行维护

7 拆迁

起草说明

1 一般

为保障工业洁净室建设中的人身健康、生命财产安全、国家安全和生态环境安全,满足经济社会管理的基本需要,根据有关法律、法规的规定,制定本规范。

1.0.2 工业洁净室的设计、施工、验收、运行维护、改造和拆除必须符合本规范的规定。

1.0.3 当洁净室工程采用的设计方法、材料、构件、技术措施、施工质量控制和验收检查内容或方法不符合本规范规定时,合格评定符合本规范第2章的规定。本规范。 如有规定,应允许使用。

1.0.4 工业洁净室的设计、施工、验收、运行维护、改造和拆除除应符合本规范外,还应符合国家现行有关规范的规定。

2 基本规定

2.1 一般规定

2.1.1 洁净室空气悬浮颗粒物浓度、微生物限度、空气分子污染物浓度、温度、湿度、风速、压力、抗静电、噪声、气流型式、照度、抗振等按工艺要求控制。

2.1.2洁净室应主要包括围护结构、净化空调、工艺管道、电气及自动监控、给排水、消防设施等系统。

2.1.3 洁净室的建设、使用和拆除不应对人员的职业健康安全和环境造成危害。

2.1.4 在满足工艺要求的前提下,洁净室的设计应满足节能要求,并应具有地域适用性。

2.1.5 洁净室设有生命安全系统、紧急排气系统、紧急淋浴、洗眼器等安全设施时,必须与洁净室同时设计、同时施工、同时投入生产和使用。

2.1.6 洁净室的废水、废气、废液、固体废弃物应分类收集或处理。 处理后应达到国家排放标准室内照明,并进行监测,并保留原始监测记录。

2.1.7 洁净室宜布置在大气中粉尘和有害气体浓度较低的区域。

2.1.8 有抗微振要求的洁净室不宜选在有强振源的区域。 如果无法避免,则应采取隔振措施。

2.1.9 与洁净室无关的管道不应设置在洁净室内。

2.1.10 洁净室内布置的风管、管道、管道、线槽、桥架等应符合下列要求:

表面应平整光滑,不应产生灰尘或散发影响产品生产过程的有机挥发物;

穿过墙壁、天花板、地板时应安装套管,不得在套管内设置管接头和焊缝。 套管与管道之间的缝隙应密封,并用不燃、不吸尘的材料填充,不得影响洁净室环境。

2.2 性能要求

2.2.1 洁净室空气悬浮粒子洁净度等级应符合表2.2.1的规定:

2.2.2 医用洁净室空气洁净度等级划分及环境微生物监测动态标准除应满足2.2.1的要求外,还应符合表2.2.2的要求。

2.2.3 医疗器械洁净室空气洁净度等级划分除应满足2.2.1的要求外,还应符合表2.2.3的要求。

2.2.4 电子行业洁净室气态分子污染物分类应符合表2.2.4的要求。

注:表中MA-1表示空气中酸性分子污染物浓度≤1pptM,1pptM=10-12摩尔浓度

2.2.5 单向流和混流洁净室的空载噪声级不应大于65dB(A),非单向流洁净室的空载噪声级不应大于60dB(A)。 净化空调系统末端采用风机过滤机组时,单向流和混流洁净室的空载噪声级不应超过70dB(A),非单向流洁净室的空载噪声级房间不应超过 65dB(A)。 ).

2.2.6 洁净室与周围空间必须保持一定的压差,根据工艺要求确定正压差或负压差。 最小压差值应符合表2.2.6的规定。

表2.2.6 洁净室与周围空间的压差

注:1 当不同等级洁净室的上技术夹层或下技术夹层相连时,该值不限。

2.2.7 洁净室应根据生产工艺要求设置防静电环境,防静电标准应符合表2.2.7的要求。

表2.2.7 室内控制静电势绝对值

3个设计

3.1 一般规定

3.1.1工业洁净室的平面和空间设计应符合下列要求:

满足生产工艺和洁净度要求;

洁净区、人员净化、物料净化等辅助用房应分区域布置;

生产操作、工艺设备安装维护、管道布置、气流方式、净化空调系统等各项技术设施应综合协调。

3.1.2 根据物料和产品对人员和环境的危害程度,确定洁净室及其附属设施设备的共用和专用,并采取必要的措施确保产品、人员和环境的安全环境。

3.2围护结构体系

3.2.1 工业洁净室的布局应避免人流与物流的混合交叉,并应满足以下要求:

人员出入口、物料出入口、设备出入口应配备相应的净化设施;

物料净化室与洁净室之间应设置气闸或传递窗;

平面布置应考虑大型设备安装和检修的运输路线,预留设备安装和检修口;

设备和材料进入有生物指标控制要求的洁净室时,净化设施不应损害所转移设备和材料的性能、特性和状态。

3.2.2 工业洁净室不得设置建筑变形缝。

3.2.3 工业洁净室采用可开启式安全疏散门时,应设置观察窗和闭门器。

3.2.4工业洁净室生产车间外墙应在每层适当位置开窗,供消防救援人员进入洁净室,并应符合下列要求:

窗的净高和净宽不应小于1.0m,下沿距室内地面的距离不应大于1.2m。 窗户的玻璃应易于破碎,并应有在室外易于识别的明显标志。

窗间距不宜大于80m,每个防火分区不少于2个,设置位置应与消防车作业场地相对应。

3.2.5 工业洁净室装修材料的燃烧性能应符合下列要求:

吊顶、墙板及墙体材料的燃烧性能等级不应低于A级;

地板、高架地板装饰材料的燃烧性能等级不应低于B1级;

装修材料的烟密度等级不宜大于50。

3.2.6 工业洁净室的建筑围护结构和内部装修应符合下列要求:

外墙、外窗、屋顶的内表面不应有凝露;

装修表面应平整,无灰尘、灰尘;

结构、施工缝隙应采取密封措施;

装修及其密封材料不得释放有害人体健康和影响产品质量的物质;

地面应采用防潮结构。

3.2.7工业洁净室设置外窗时,宜采用固定式玻璃窗,其气密等级不应低于6级。

3.2.8 工业洁净室正上方屋面应符合防水、保温要求,防水等级不低于Ⅰ级。

3.2.9 工业洁净室结构设计除满足承载力和变形要求外,对有抗微振要求的区域还应进行抗微振设计。

3.2.10 对工业洁净室的生产或实验产生振动影响的工艺设备、动力设备和管道等,应采取减振措施。

3.2.11 工业洁净室精密设备、仪器采用隔振装置时,隔振装置外露部分应根据洁净等级采取相应的防护措施。

3.3净化空调系统

3.3.1 工业洁净室的空气洁净度等级应根据生产工艺要求确定。

3.3.2 净化空调系统安装超高效过滤器时,宜安装在送风系统的末端。

3.3.3 洁净室的新风量应保证房间内每人每小时不少于40m3。

3.3.4 净化空调系统的送风机应装有调速装置。

3.3.5 空气洁净度等级高于8级的洁净室不得采用暖气片供暖。

3.3.6 洁净室与室外直接相连的风管应采取防止室外气流破坏洁净环境的措施。

3.4 给排水系统

3.4.1洁净室地漏的安装应符合下列要求:

洁净等级为A级、B级的制药洁净室和严格于6级的洁净室不宜设置地漏;

其余洁净室安装的地漏宜采用洁净室专用地漏。

3.4.2 洁净室生产废水排放管道的布置应符合下列要求:

与自流式废水收集管道相连的工艺设备,其排放口下方应安装水封,水封高度不应小于50mm;

重力流废水管道宜设通风管;

输送含有有毒有害特性、泄漏后对地下水、土壤等造成污染的洁净室生产废水的管道,不得直接埋设在地下。

3.5 工艺管道系统

3.5.1 洁净室工艺管道、阀门及附件应符合下列要求:

材料应根据生产物料或输送介质的物理化学性质、使用和维护条件确定,应具有良好的化学稳定性和相容性;

内表面不应产生污染源,不应吸收和输送生产材料或介质;

外表面不得产生灰尘。

3.5.2 输送易燃、易爆、有毒、腐蚀性和助燃介质的管道不应穿过与此类介质无关的洁净楼梯间和洁净室。

3.5.3 洁净室输送易燃、易爆、有毒、腐蚀性介质的管道,阀门宜安装在阀箱内,阀箱内应设有介质泄漏报警装置和排气措施。

3.6 电气及自动监控系统

3.6.1洁净室用电负荷应根据供电设施对供电可靠性的要求和供电中断对人身安全和经济损失的影响进行分类,并应满足以下规定:

生产工艺设备的负荷等级应根据生产工艺要求确定;

极毒、剧毒、甲乙类物质排风系统风机负荷等级与生产工艺设备负荷等级一致,不应低于二级;

洁净室应急照明、消防设施、事故排风、有毒有害气体处理设施的负荷等级不应低于二级。

3.6.2 洁净室照明应采用洁净室专用灯具。 洁净室应设有备用照明,并应满足规定场所或部位进行必要活动和作业所需的最低照明要求。

3.6.3 洁净室的净化空调、工艺冷却水等系统应设有自动监控和可靠的保护装置。

3.7 消防系统

3.7.1 当酸性、碱性、挥发性有机物等废气系统的排风管必须穿过防火墙或防火隔墙时,挡火闸的设置应符合下列要求:

不应安装熔接式防火阀;

含有剧毒、剧毒物质的排风系统不应设置防火闸,但穿过防火墙或防火隔墙的室内排风管道应采用与建筑构件耐火性能相同的结构进行保护。

3.7.2 任何一层建筑面积大于2500平方米的丙类厂房洁净室设置机械排烟系统时,宜在外墙或屋顶的其中一处设置固定窗。以下情况:

洁净室技术夹层和钢屋架未安装喷水灭火系统;

洁净度等级低于7级;

洁净度等级不低于7级,但洁净室排烟量低于排烟系统设计风量的1.5倍。

3.7.3 洁净室的生产车间及有可燃物的工艺夹层应设置火灾报警探测器。 洁净室生产区和走廊应设置手动火灾报警按钮。

3.7.4 洁净室的火灾报警器应进行验证。 在消防控制室或低压配电室,应手动切断有关部位的非消防电源。

4施工

4.1 总则

4.1.1 建设单位委托施工单位进行的洁净室改造工程的设计内容,应经设计单位同意或书面确认。

4.1.2 洁净室施工过程中,施工企业应对施工区域进行封闭式管理,并应根据洁净室的特点,制定阶段性的人员进出、设备材料、施工作业等洁净施工控制规程和措施。和施工要求。

4.1.3 安装在洁净室墙壁和顶部的开关、插座、仪表等设备的底盒、接线孔和灯具,电缆、电线敷设后应密封。

4.2围护结构体系

4.2.1洁净室吊顶的固定、吊挂部位不得与设备支架、管道支架连接; 吊顶的吊挂部分不得用作管道或设备的支吊架。

4.2.2 洁净室金属复合夹芯板施工应符合下列规定:

各种开孔应切割整齐,开孔的切割边缘应密封封闭,夹芯板中的芯材不应外露;

风口、嵌灯等孔应设加强架;

洁净室围护结构的缝隙应按压力密封;

当洁净室有防静电要求时,板材金属表面与边框之间应有防静电措施。

4.2.3 洁净室环氧涂层施工应符合下列规定:

环氧涂料、稀释剂和固化剂在运输、贮存、施工和维护过程中严禁使用明火;

环氧涂料原料、稀释剂、固化剂严禁存放在无尘室施工现场;

在封闭或有限空间内施工时,要求强制通风,施工人员必须配备防护用品,工作场所严禁明火,并应避免产生静电。

4.3 净化空调系统

4.3.1净化空调系统风管材质及制作应符合下列要求:

使用镀锌钢板时,每面镀锌层不应小于100g/m2;

风管不应有横缝,矩形风管底边宽度≤900mm时,底边不应有纵缝;

风管不应采用按扣咬口;

加工镀锌钢风管时,应采取措施防止镀锌层划伤;

风管内表面应平整光滑,风管内不得设置加强筋。

4.3.2风管的现场制作、清洗、贮存、运输应符合下列要求:

风管生产环境应保持清洁;

风管有接缝、折叠、铆接等破损时,应进行防腐处理;

风管制作完成后,应进行清洗。 达到清洁要求后,风管末端应及时密封,并存放在洁净室内。 使用的清洗液不得对人体健康和材料有害;

风管在运输过程中应采取措施防止粉尘污染和划伤。

4.3.3 净化空调系统风管及附件的安装应符合下列要求:

风管的安装应在安装地点地面已完成且房间有防尘措施的情况下进行;

施工过程中有停顿或施工结束时,应封堵风管口;

垫片应选用弹性好、气密性好、不产生粉尘、多孔、闭孔的材料,垫片表面不得涂漆;

垫片不得采用缝对接。

4.3.4 制药行业甲乙级净化空调系统及其他行业一级至五级洁净室的风管密封性应符合高压风管的规定,须进行所有漏气测试; 制药行业C、D级及其他 行业6-9级洁净室中低压净化空调系统,应对30%的风管进行漏气检测,且不少于1个系统。

4.3.5 净化空调机组在静压下,漏风率不应大于1%。

4.3.6 净化空调系统末端空气过滤器的安装应符合下列要求:

终端过滤器的安装应在所有空气过滤器安装完毕且系统连续运行12小时以上后进行;

终端滤波器应在现场开箱检查,合格后立即安装。

4.3.7 当通过回风口和排气口的空气含有有毒有害物质时:

安装在回风口和排风口的高效空气过滤器应进行泄漏检测,检测合格后安装;

安装完毕后,应再次对过滤器和安装架进行试漏。

4.4 给排水系统

4.4.1 管道及附件在进入洁净室前应进行清洗。

4.4.2 在洁净室内切割管道时,应使用不产生粉尘的专用工具。

4.4.3 管道粘接作业场所严禁使用明火,集中作业场所应设置排气设施。

4.5 工艺管道系统

4.5.1 输送下列介质的阀门在安装前应逐一进行强度试验和密封性试验,不合格的产品不得安装:

易燃液体、有毒液体;

高纯气体、高纯水;

特种气体、化学品。

4.5.2 生产设备所需的水、气、排风等二次管道施工,应在设备找正、找平、验收合格后进行。 在无尘室进行产生粉尘作业时,二次配管布线应在专用隔离室进行。

4.5.3 洁净室正常生产时生产设备二次配管施工时,应符合下列要求:

安装区与生产区之间应采取临时隔离措施;

垂直作业时,应采取安全隔离措施,并设置危险警示标志;

控制施工人员进入洁净室的人数。

4.5.4 现有管线与新安装设备的管路连接时,应在一次管路上预留阀门,再接入设备相应接口,严禁在一次管路上开启管路管道。

4.5.5 停用管道与新安装设备连接时,应将阀后管道内的介质全部排空,并采取安全措施排放易燃、易燃、易燃、 -支持和有毒有害的媒体。

4.5.6 二次管道工作压力不低于0.1MPa的管道应进行压力试验。 其中,易燃、易燃、助燃气体管道应进行气密性试验; 气密性测试。

4.6 电气及自动监控系统

4.6.1 安装在洁净室下技术夹层内的配电箱、控制箱等电气设备应采取防水措施。

4.6.2 严禁在洁净室的装修墙体和屋顶直接敷设电缆、电线。

4.6.3 敷设在上技术夹层的电缆在悬挂系统上的固定应采用绝缘固定件。

4.7 消防设施系统

4.7.1 洁净室吊顶上的消防喷头组件与消防支管的连接应采用柔性连接。

4.7.2 洁净室超早期感烟探测报警设备应在采样管布置完成后安装,安装前应进行功能检查,不合格的产品不得安装。

4.8 生产设备安装

4.8.1 生产设备的安装应符合下列规定:

对温度、湿度、洁净度等级有要求的工艺设备安装前,净化空调、照明系统应已正常工作;

The clean room be , and be .

4.8.2 The and in-situ of in the clean room shall with the :

The of the layer in the clean room have ;

When the of the the of the floor, shall be taken to the on site, and that do not dust shall be used;

When the needs to be for in place, there be dust ;

After the is , the gap the and the wall and the be .

5

5.1

5.1.1 The of the clean room shall at least sub-item , and .

5.1.2 The clean room , clean air , , and , water and , fire and other must trial and and , -unit trial and , Joint trial and of the load.

5.1.3 The state of clean room be into empty state, state and state. The for shall be by the unit to the of the , and shall be in the .

5.1.4 The test items in each stage of the clean room shall meet the in Table 5.1.4.

Table 5.1.4 Clean room items

5.1.5 the clean room test, the test be . The test items first the wind speed, air , , and , then carry out leak , and then the level.

5.1.6 For the clean room, the limit be after the items such as the level are and the is , and the air not be out the limit is .

5.2 Sub-item

5.2.1 The sub-item of the clean room shall the and of each sub- the .

5.2.2 The sub-item of the shall at least :

that the of the clean room is , that there are no on the , and that there must be no or ;

When using a floor, check the ratio, , , joint , plate gap of the floor, the of the floor poles, anti-rust of the metal rods, and the floor The load of its and the anti- also be when anti- are .

5.2.3 The sub-item of the air- shall at least :

Check and the of the air duct;

Air duct and ;

High- and ultra-high- leak ;

air- unit .

5.2.4 The sub-item of the shall at least :

Valve and for , toxic , high- gases, high- water, gases and ;

test with not less than 0.1MPa;

test of , and gas .

5.2.5 of shall :

The be level, and the error be 0.5mm 1m of ;

There be space for all or parts that need to be on the ;

The of the fan be ;

The belt the and of the be , there be no , and the of be .

5.3

5.3.1 The of the clean room shall the - test run of each , the check of the test run of the load, the and of the clean room , and the of the of each .

5.3.2 If one of the items of the clean room fails to meet the , the of the shall be as .

5.3.3 After the of the clean room, the unit shall the , which shall not only the of 5.3.1 of this , but also the of , sub-item and , and the test . Valid or , .

5.4

5.4.1 clean room and . The of the shall not be used as a for clean room .

5.4.2 the test of the clean room, the clean room to be be , and the have been for more than 12 hours.

5.4.3 If one of the items of the clean room fails to meet the , the of the shall be as .

6 and

6.0.1 with clean rooms a sound and and .

6.0.2 and alert and be .

6.0.3 The of the clean room be , and the and meet the of Table 6.0.3

Table 6.0.3 and of clean room

Note: The air level is under , but it can also be under .

The Class A area of the clean room in the is , and other are .

6.0.4 If there is one of the , the of the clean room be out again:

to the of or to the air ;

After that the of the ;

After the end of the air ;

When after a long .

6.0.5 When the that high-risk , and be taken, the staff be with , and the be .

6.0.6 The test for the of the clean room be .

7

7.0.1 The of clean rooms have to the of and .

7.0.2 A and plan be the .

7.0.3 The of the clean room shall be out in the order:

First the and that toxic, , , and media;

clean room ;

, , air- ducts and units, and fire

.

7.0.4 The shall be met when the or for toxic, , , and media:

must wear , and and in the work area;

be taken to of ;

The and high-risk be being .

7.0.5 When the toxic and on the and , and must be taken for the to the of toxic and .

: Hang Yu