煤矿智能化的神经、中枢、大脑--工业互联网、操作系统、数字孪生

中国工程院院士

中国矿业大学(北京)

葛世荣院长/院士

未来几十年,煤炭在我国能源体系中的主导地位不太可能发生明显变化。 智能化、高质量发展成为煤炭行业的主基调。 目前,我国在产煤矿超过3000座,从业人员超过280万人,2021年原煤产量41亿吨。 自2020年2月国家八部委联合印发《关于加快推进煤矿智能化发展的指导意见》以来,我国近400座煤矿开展智能化建设,建成煤矿智能采工作面813个,其中采煤工作面477个,采掘工作面336个。 智能化技术为煤矿减员、增安、增效做出了重要贡献。 也是煤炭工业立足新发展阶段、贯彻新发展理念、构建新发展格局、推动煤炭工业高质量发展的必由之路。

近年来,以5G、人工智能、物联网、云计算、大数据为代表的新一代信息技术争相在煤炭开采行业生根发芽,形成了5G通信网络,矿山采掘、无人驾驶在露天-坑矿和采矿作业。 数字孪生系统、煤矿数字孪生等典型创新应用有力推动了煤矿智能化发展。 但是,我们也应该清醒地看到,当前煤矿智能化建设还处于起步阶段,主要集中在采煤、掘进等生产单元的智能化和煤矿机器人的应用。 虽然煤矿单机或单系统的智能化水平有了很大进步,但在煤矿生产全过程的系统智能化方面还有很长的路要走。 煤矿智能化发展的未来形态不仅是煤炭生产环节的智能化,还包括煤矿地质勘探、矿井设计与施工、废弃矿山综合利用等矿山全生命周期管控的智能化,如以及“煤矿的生产、运输、销售、储存、使用”。 》全程监管智能化系统化。

要实现上述目标,必须有工业互联网、操作系统和数字孪生的强大支撑。 一是建设覆盖全球的煤矿工业互联网,连接矿山、矿区、集团乃至全行业智能化系统,解决煤炭行业长期存在的信息孤岛严重、数据流汇聚不足等问题,实现煤矿全面生产。 全产业链数据信息实时互联融合应用。 二是建设泛在煤矿互联互通操作系统。 在设备层面,增加矿鸿等国产操作系统的完善度和应用广度,解决数据接入标准不一致的问题; 在系统层面,开发计算引擎、3D可视化引擎、物理模拟引擎、AI计算框架等中间件,构建良好的应用开发生态。 三是发展智能煤矿数字孪生技术。 通过虚实交互反馈、数据融合分析、决策迭代优化等,构建生产条件可预测、生产过程可视可控、生产安全可防可测、生产要素可调可配置的煤炭“产、运、销、储、用”全过程透明化制度。 最后,构建智能低碳、安全高效的现代煤炭开发利用体系,推动煤炭产业高质量发展。

煤矿工业互联网——煤矿智能化系统的神经

工业互联网作为与新一代信息技术和产业经济深度融合的新型基础设施、应用模式和产业生态,将成为智能煤矿信息交互的关键基础。 2021年,工信部发布了首批“5G+工业互联网”重点行业和应用场景。 5G矿山物联网利用5G通信网络高带宽、低时延、海量接入的特点,实现工作面一键启动、高清视频传输、远程监控等矿山生产环节的智能化。设备的控制。

煤矿工业互联网(Mine of , MIOT)是一个涵盖煤炭生产、洗选、运输、销售、使用、安全监管、企业决策、生态影响的互联互通系统,包括整个煤炭流通、所有生产环节因素,整个产业链。 煤矿工业互联网是煤矿智能系统的神经网络。 承担煤炭产业系统信息感知与汇聚、数据融合与共享、资源优化配置、产业价值发现等任务。 属于煤炭行业更高层次、更广范围的信息化、工业化。 的概念。

目前,煤矿工业互联网建设还存在诸多亟待解决的问题。 首先,煤炭行业要高度重视煤矿工业互联网体系建设,把它作为煤矿智能化发展的基石和赋能企业高质量发展的重要技术手段; 互联网技术体系要将煤炭生产、安全监管、储运销、行业转型发展、智能化发展等系统规划嵌入煤矿工业互联网; 三是加快制定煤矿行业互联网标准。 2021年11月 3月,工信部、国家标准委联合发布《工业互联网综合标准化体系建设指南(2021年版)》,引领工业互联网高质量发展随着标准和法规的建设。 在煤炭领域,也迫切需要加快顶层设计和标准体系的制定和实施,为煤矿各生产子系统、安全监控子系统、运行管理子系统提供统一的通信接口和数据规范; 最后,还需要突破一系列关键核心技术,如:统一开放的矿山设备及零部件识别分析系统、煤矿工业互联网可信隐私计算与安全防护技术、工业大数据与人工智能技术为行业赋能等。

煤矿泛在互联操作系统——煤矿智能化系统的中枢

操作系统是智能系统最基础、最重要的基础系统软件。 回顾操作系统70年的发展史,有主辅两条发展路线。 主线是单机操作系统的发展路线。 桌面/移动操作系统,如 Linux、 ,以及嵌入式操作系统,如 uC/OS 和 RT——都是单机操作系统。 随着网络技术的发展,计算机的数据总线可以通过因特网扩展到其他计算机,可以看作是进行交流和协作的外部设备。 因此,除了单机操作系统的发展主线外,还有网络化操作系统的发展。 二级线。 两条发展路线相互借鉴,相互重叠。 操作系统的概念也一直在扩展和概括。 云计算操作系统、机器人操作系统、物联网操作系统等新概念应运而生。

在工业自动化领域,分布式控制系统(DCS)利用工业以太网等现场总线技术,实现设备监控、人机交互、工艺制定、物料管理等功能。 从广义上讲,它也是一个工业应用操作系统。 近年来,GE、西门子、ABB等知名工业自动化企业相继发布了、、、等物联网操作系统,并开发了具有自主知识产权的工业物联网操作系统,如XiUOS(硅璓) 和 supOS () 在中国。 系统。

2021年9月,国家能源集团与华为联合发布“矿鸿”操作系统,可以让矿井内各种设备之间的连接更加紧密,设备的交互对话有统一的语言,提供了重要的纽带为建设煤矿工业互联网。 技术支援。 目前,操作系统全矿适配应用正在乌兰木伦煤矿全面展开。 18家厂商的33种500多台设备接入了操作系统。 通过系统独有的“软总线”和近场通信技术,以统一的接口和协议标准,解决了不同厂商设备的协同互通问题,实现了“无屏对屏,固定按键操作对手机移动”设备操作”,巡检机器人和传感器“近场巡检”。 无感”快速数据采集等功能。

煤矿泛在互联操作系统是煤矿智能化系统的中枢,为各类行业应用中间件和APP提供生态支撑。 它应该包括一个两层架构。 第一层是面向设备的单机操作系统,为设备层数据流和控制流提供标准的通信架构和驱动程序开发管理框架,为应用层提供数据通信服务和资源管理。 调度、应用开发框架等系统服务; 第二层是行业应用操作系统,为煤矿工业互联网应用提供完整的中间件服务,如业务数据管理、行业知识模型库、AI计算框架、可视化引擎、物理仿真引擎等。两者之间的关系有点类似于Linux和机器人操作系统ROS的关系。 加快煤矿泛在互联网操作系统的研发与应用,一方面要加强基础研究,在操作系统体系结构、运行机制、应用架构、可信保障等方面不断取得突破; 另一方面,要加大开源力度,聚集行业企业、科研院所和个人共同努力,推动操作系统技术的迭代创新,构建完整的应用开发生态。

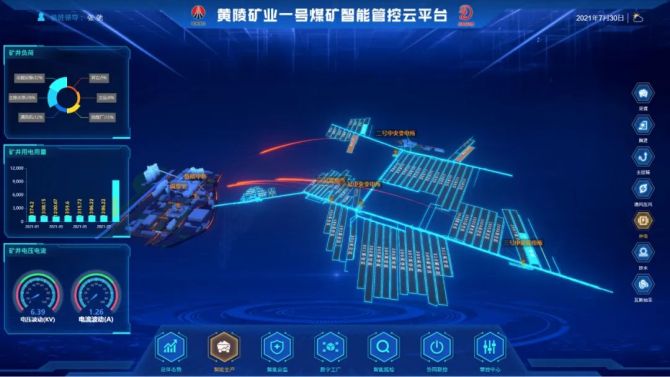

煤矿数字孪生系统——煤矿智能化系统的大脑

数字孪生是近年来发展迅速的工业数字化技术。 数字孪生城市建设已列入我国“十四五”规划纲要。 不同领域有15个“十四五”规划以数字孪生为基础技术重点突破。 2020年率先提出煤矿数字孪生概念,系统阐述了数字孪生的内涵,指出数字孪生是智能煤矿发展的必然趋势。 针对智能采工作面,提出了融合5G通信技术、物联网技术和仿生智能技术的数字孪生智能采工作面系统架构,总结了数字孪生智能采工作面的10项关键技术。

煤矿数字孪生系统以煤矿工业互联网为基础,构建在煤矿泛在互联操作系统平台上。 决策迭代优化等手段,实现煤矿生产条件预见、生产过程可视可控、生产安全可防可测、生产要素可调可配置,是更高层次建设智能煤矿系统的大脑. 构建煤矿数字孪生系统可分为四个步骤:

首先是实现离散数字孪生。 针对采煤机、掘进机等矿山设备,重点开展数字孪生模型构建、虚实仿真交互、设备全生命周期管控;

二是实现复合数字孪生,主要针对煤矿子系统,如采煤工作面、输煤主干线等。 它是以离散数字孪生和外部数字资源为基础的数字孪生,专注于多个数字孪生设备的协同运行、设备与环境的交互、矿山灾害的监测预警等,是当前的主要研究方向。煤矿智能化建设;

三是实现全煤矿数字孪生,面向开采全过程,通过实时数据交互、虚拟仿真反馈、大数据分析决策,实现煤炭安全高效开发利用;

四是实现煤炭“产、运、销、储、用”全流程数字孪生,最终实现全要素、全过程、全链条的融合和价值共生。

煤矿智能化是煤炭行业高质量发展的必由之路。 信息技术作为煤矿智能化的核心支撑技术,在实现煤矿智能化高质量发展的道路上任重而道远。 要以科技创新为动力,加强组织引导,加大政策支持力度,凝聚各方共识,以开放共享的姿态凝聚各方力量,加快推进信息化与煤炭深度融合和产业落地。行业智能化系统,共同推动煤矿智能化高质量发展。

• 新的数学加速器可加快计算速度并节省电量

• 高级模拟外设允许设备集成更多传感器和用户功能

• 更强的保护功能,提高数据安全性

新一代智能电子产品呈现出一些新的应用趋势:例如增加更多的传感器驱动功能,使用碳化硅、氮化镓等更节能的电源技术来节省电能等。意法半导体针对这些趋势,全球领先的横跨多种电子应用的半导体供应商(简称ST;纽约证券交易所代码:STM)推出了下一代微控制器。

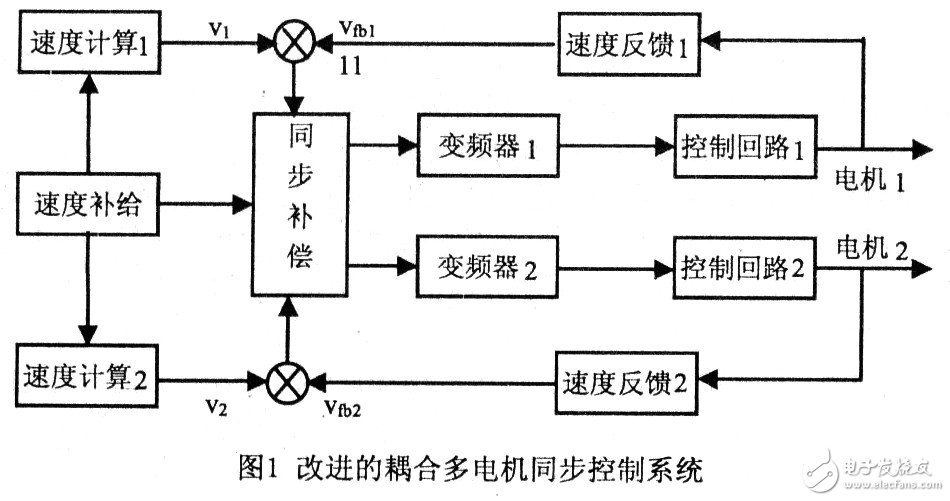

针对先进的数字电源应用以及消费电子和工业设备,最新系列的微控制器引入了两个新的硬件数学加速器来提高应用程序的处理速度,利用算法和过滤功能等各种技术来提高性能和能效。 数学加速器专门用于加速计算,例如家用电器或空调的节能电机控制算法中的三角计算,以及信号调谐或数字电源控制算法中的滤波算法。 计算速度比通用主处理器更快、更高效。 高的。 此外,这种卸载方法释放了内核中的更多资源,用于接收更多传感数据和控制其他用户功能。

其他新功能包括内置高分辨率电源转换定时器,以释放 CPU 资源并简化开发; 显着提高模拟外围设备和转换器的性能; 和高速连接以更快地响应外部事件;支持最新的Power-C接口,最大输出功率为100W,能够快速或方便地为设备充电。

意法半导体微控制器事业部总经理De-Sa-Earp表示:“利用一系列创新技术电源控制器,尖端的消费电子和工业设备可以用更少的资源做更多的事情。集成了丰富的增强型外设接口系列和行业标准Arm® 内核在发布时在微控制器市场上是前所未有的。今天,我们最新的微控制器继续扩大应用范围并简化设计电源控制器,降低功耗,同时提高性能。”

MCU以更快的计算速度、更高的精度和更高的功能集成度,支持设备提高功能和能效。 目标应用包括智能生活、智能工厂和智能能源。 例如,电动自行车等电动汽车、数字电源、高级电机控制、照明、楼宇自动化等。

此外,可扩展的安全存储区用于存储密钥等敏感信息; 保护固件安全和实时升级; 编程后,调试访问禁用功能可以减少潜在威胁; 其他安全机制包括最先进的 AES-256 加密引擎、唯一的设备 ID 代码和硬件随机数生成器 (TRNG)。 这些安全功能使开发人员能够应对最新的网络安全挑战。

意法半导体将规划中的152款产品分为三大产品线,目前有100多款产品在售:包括32引脚封装的入门级产品线、高性能产品线,以及多达107款快速高分辨率输入/输出引脚的产品线。 采用32脚QFN32封装,片上闪存容量32KB。

更多技术信息:

单片机架构

该系列基于ST现有的高性能和高能效创新技术,如ART™和CCM-SRAM,分别提高了内存缓存的动态和静态内存访问性能,确保应用的整体性能和实时性能非常出色,同时功耗在能效预算范围内。

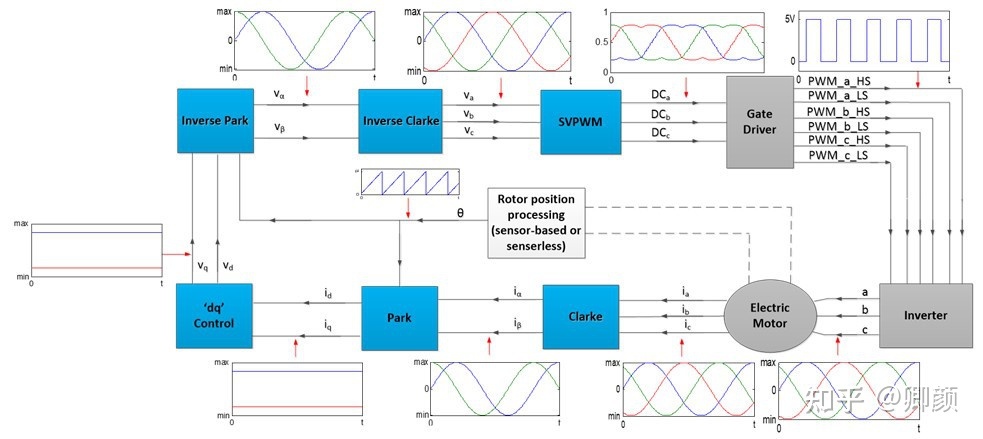

ST新推出的硬件数学加速器再次提升了芯片的计算性能,引入了-Math(FMAC)滤波算法加速器和专用引擎。 新的硬件加速器可以加速电机控制应用中的旋转和矢量三角函数等算法,以及一般对数、双曲线和指数函数、信号调节 IIR/FIR 滤波算法或数字电源 3p/3z 控制,以及卷积等矢量函数和相关函数。 该系列基于Arm®-M4高速内核,具有浮点运算单元和DSP扩展指令集支持功能,在性能测试和550®[1]中取得优异成绩。

节能创新无处不在,从先进的工艺技术和系统架构功能,到先进的外围设备睡眠/唤醒管理功能。 其他重要的新功能包括:

• 具有12个独立通道的高分辨率定时器,每通道分辨率为184ps,具有温漂和电压漂移自补偿功能

• 多达 25 个高级模拟外设:

• 多达五个 400 万次/秒的 12 位模数转换器 (ADC),具有 16 位分辨率的硬件过采样

• 多达六个具有内部 1% 增益设置的高速、高增益带宽运算放大器

• 多达七个 1500 万次/秒的 12 位模数转换器 (DAC)

• 多达 7 个具有 16.7ns 传播延迟的比较器

• CAN-FD工业通信技术,有效载荷比特率是标准CAN的8倍

• 运行模式功耗小于165μA/MHz,延长电池寿命

• 更大容量的片上RAM,高达128KB,具有奇偶校验功能

• 闪存容量高达512KB,具有错误校验功能(ECC)

• 增加DMA和外部中断的灵活性

• 分为三个产品线以优化数字或模拟功能:基本型、增强型和高分辨率

因此,新的 G4 系列完善了现有系列。 G4性能是F3的三倍,最高工作温度达到125℃,双区内存支持实时固件升级,添加新包等。 对电气干扰的高鲁棒性,尤其是高达 5 级的快速瞬变脉冲群 (FTB) 容限,这意味着 G4 实际上可以抵抗设备上出现的 4kV 以上的瞬变电压 (IEC 61000-4 -4)。

扩展生态系统

为帮助应用开发,STM32 开发生态系统增加了具有成本效益的 MCU 开发板(- 和 -)和全功能评估板(-EVAL 和-EVAL,带有板载加密加速器)以及软件包。 另外还有一套电机控制专用开发板(P--IHM03)和软件开发包(X-CUBE-MCSDK v5.4)。 在线电机控制工具 ST-MC-SUITE 帮助用户浏览生态系统,发现和组织项目开发所需的资源。

全新的G4 Kit将于2019年第三季度上市,将充分发挥STM32 G4系列在数字电源和电机控制方面的技术优势。